-

看我七十二变 仓栏半挂车诞生记(上)

半挂车,广大卡友再熟悉不过,每天都接触。随着物流的快速发展,半挂车数量与日俱增,已经成为物流运输中不可或缺的一部分。 虽然我们每天都在接触挂车,但是很多人对于挂车是怎么生产的却不是很了解。笔者今天将以最常见的仓栏半挂车为例,为你讲述一堆钢材如何变身一辆半挂车。

-

看我七十二变 仓栏半挂车诞生记(上)

本次拍摄的挂车厂为互联网专业销售平台铁牛养车的代工厂郓城东旭挂车厂,该挂车厂目前主要以生产13米仓栏半挂车为主。

-

看我七十二变 仓栏半挂车诞生记(上)

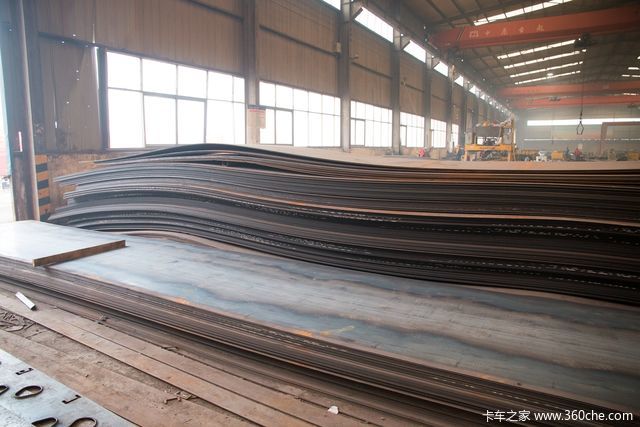

挂车主要由各型号钢材焊接而成,现在的挂车销售行情比较好,所以挂车厂会储备很多钢材。 由于是接近傍晚时间拍摄,而且厂房内光线较差,所以图片的质量欠佳,谅解。

-

看我七十二变 仓栏半挂车诞生记(上)

通常挂车厂都会有水下等离子切割机,通过水下等离子将钢材切割成制造挂车需要的尺寸。

-

看我七十二变 仓栏半挂车诞生记(上)

很多人对于水下等离子切割机不太了解。 百度百科是这样解释的:水下等离子切割机是有一水位可升降的切割平台,当开始切割时进气阀打开风机给水床气囊充气,水位快速上升,当水刚好淹住钢板时关闭气动阀,水位停止不动,切割时所产生的烟尘和弧光全部被水吸收。

-

看我七十二变 仓栏半挂车诞生记(上)

由于梁山的挂车已经形成产业,所以挂车纵梁的翼板、腹板多数由钢材供应商提供,挂车厂按照自己的生产需要采购即可,不需要自己进行裁剪。

-

看我七十二变 仓栏半挂车诞生记(上)

目前梁山的挂车厂,纵梁使用的是上海宝钢的960高强度板,高强度钢材在保证大梁强度的前提下,可以有效降低挂车的自重。

-

看我七十二变 仓栏半挂车诞生记(上)

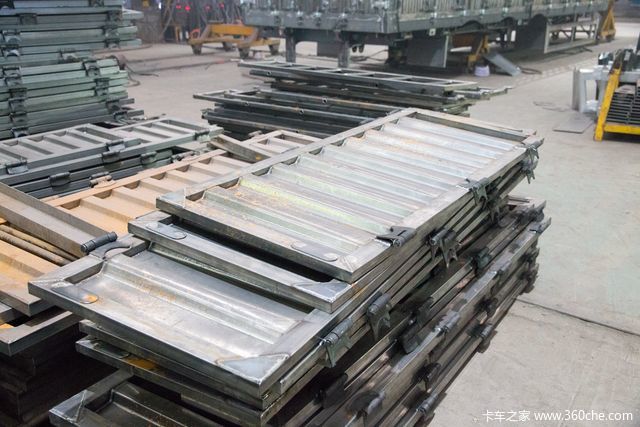

纵梁的翼板与腹板通过夹具进行固定结合,挂车的生产工艺并不难,难的是挂车生产的品控。

-

看我七十二变 仓栏半挂车诞生记(上)

在夹具上将翼板与腹板用点焊进行固定,进行点焊后用航吊将纵梁吊运到门式纵梁焊接机上进行满焊。

-

看我七十二变 仓栏半挂车诞生记(上)

门式纵梁焊接机上进行满焊可以最大限度的保障纵梁的焊接强度。

-

看我七十二变 仓栏半挂车诞生记(上)

梁山挂车厂多数使用为当地水泊公司生产的焊接与切割机。

-

看我七十二变 仓栏半挂车诞生记(上)

门式纵梁焊接机使用的是埋弧焊工艺。

-

看我七十二变 仓栏半挂车诞生记(上)

使用埋弧焊机将翼板与腹板的连接处两面全部焊接,目的就是保证强度。

-

看我七十二变 仓栏半挂车诞生记(上)

纵梁腹板采用异型孔设计,一是降低自重,二是异形孔可以释放大梁承载时的应力。

-

看我七十二变 仓栏半挂车诞生记(上)

挂车大梁经过满焊后,存放在一旁等待进入下一工序。

-

看我七十二变 仓栏半挂车诞生记(上)

在这个工序上,将进行挂车的纵梁、横梁、边梁组装焊接,通过这道工序,挂车出具出雏形。

-

看我七十二变 仓栏半挂车诞生记(上)

在这个工序上,将进行挂车纵梁、横梁、边梁组装焊接,通过这道工序,可以看出挂车的雏形。

-

看我七十二变 仓栏半挂车诞生记(上)

除了纵梁外,挂车的其他部位焊接目前还是以人工焊接为主。

-

看我七十二变 仓栏半挂车诞生记(上)

W形冲压横梁同样采用高强钢材冲压而成,为了降低自重,在横梁上同样采用打孔设计。

-

看我七十二变 仓栏半挂车诞生记(上)

为了保证横梁的强度,挂车厂会根据用户的使用工况,在相应的位置使用三脚架、方管进行支撑,增加横梁的强度,装载货物时不被压弯。

-

看我七十二变 仓栏半挂车诞生记(上)

这个相信大家都很熟悉,牵引销与挂车大梁通过焊接连成一体。

-

看我七十二变 仓栏半挂车诞生记(上)

在进行点焊后,会将车架吊立起来进行满焊,吊立可以方便工人进行焊接,一些比较隐蔽的部位也能得到全面焊接。

-

看我七十二变 仓栏半挂车诞生记(上)

将挂车的纵梁、边梁、横梁全部进行满焊后,将车架翻转过来焊接挂车悬挂部分。 悬挂与大梁、悬挂与悬挂之间都会进行加强处理,以保证强度。

-

看我七十二变 仓栏半挂车诞生记(上)

挂车悬挂一般外购,挂车厂基本自己不生产。

-

看我七十二变 仓栏半挂车诞生记(上)

悬挂部分焊接完毕后再将挂车车架翻转,接下来就到了铺底板的环节。

-

看我七十二变 仓栏半挂车诞生记(上)

现在的边梁多数为折弯而成,自带防水槽,别小看这个防水槽,在下雨的时候可以防止雨水在箱板处进入车厢内部。

-

看我七十二变 仓栏半挂车诞生记(上)

底板有平板和花纹板两种,至于使用哪种,看用户的选择。

-

看我七十二变 仓栏半挂车诞生记(上)

焊接底板是一道比较耗时的工序,一辆13米挂车底板一圈需要进行30多米的焊接。为了保证生产进度,焊接底板会有多个工人共同进行。

-

看我七十二变 仓栏半挂车诞生记(上)

在挂车立柱插孔处厂家会在外部焊接一道横梁,这样可以防止在拉货时立柱外阔出现插口变大的情况发生。通过这个小细节可以看出,梁山的挂车厂也在不断进步。

-

看我七十二变 仓栏半挂车诞生记(上)

底板焊接好后进行立柱、前挡、高栏的焊接安装。 由于是流水线作业,每辆车的高栏、箱板会被打捆放在车上,方便下道工序工人进行安装。

-

看我七十二变 仓栏半挂车诞生记(上)

有的卡友会好奇,挂车的箱板、高栏是怎么制作的呢?别着急,下面就为你介绍。 专用的折弯机将薄钢板制作成箱板的瓦楞板。

-

看我七十二变 仓栏半挂车诞生记(上)

瓦楞板制作完毕,将会运输到制作箱板、高栏的车间。

-

看我七十二变 仓栏半挂车诞生记(上)

制作箱板外框的方管根据箱板的尺寸进行切割。

-

看我七十二变 仓栏半挂车诞生记(上)

制作箱板外框的方管根据箱板的尺寸进行切割。

-

看我七十二变 仓栏半挂车诞生记(上)

箱板、高栏的制作主要是人工焊接,自动化程度不高,目前国内只有少数几家挂车厂使用的机器人自动焊接。

-

看我七十二变 仓栏半挂车诞生记(上)

箱板、高栏的制作主要是人工焊接,自动化程度不高,目前国内只有少数几家挂车厂使用的机器人自动焊接。

-

看我七十二变 仓栏半挂车诞生记(上)

瓦楞板与方管焊接变身箱板,同时工人也会将合页焊接上。

-

看我七十二变 仓栏半挂车诞生记(上)

箱板角会使用三角薄铁片进行加固增加箱板的强度,在使用时不会轻易损坏。

-

看我七十二变 仓栏半挂车诞生记(上)

高栏的种类很多,用户需要哪种,厂家就会生产哪种。

-

看我七十二变 仓栏半挂车诞生记(上)

这个型号的高栏是咱们比较熟悉的尺寸。

-

看我七十二变 仓栏半挂车诞生记(上)

考考大家,高栏上这个细钢筋是干什么的?欢迎大家留言,答案将在下篇图集中揭晓。 在下篇图集中,将继续对挂车箱板、高栏安装,喷砂、喷漆等生产环节进行介绍,欢迎广大卡友继续关注。