-

深入云内 揭秘4100国四柴油机生产过程

大部分人对卡车发动机的印象大多是隐藏在驾驶室下面,沾满灰尘的表面已经分辨不出它本来的面目,亦或者是躺在维修厂里等待被拆解。然而作为车辆所有动力的来源,它是如何被制造出来的却鲜有人知。 在恰逢昆明云内动力股份有限公司(以下简称“云内动力”)60周年之际,卡车之家作为受邀媒体参观云内动力昆明总部的工厂,下面就跟随我们的镜头,一起见证云内多缸小缸径发动机是如何诞生的。

-

深入云内 揭秘4100国四柴油机生产过程

云内动力坐落于中国四季如春的昆明,走进云内动力的大门,穿过云内大厦,就来到了生产厂区,整齐、错落有序的厂房,无不彰显云内动力60年来的辉煌。

-

深入云内 揭秘4100国四柴油机生产过程

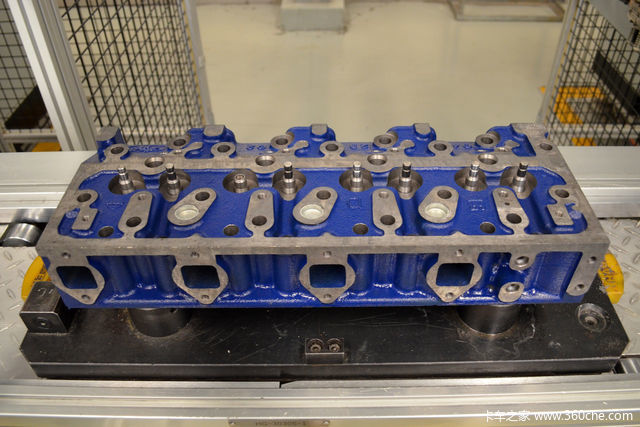

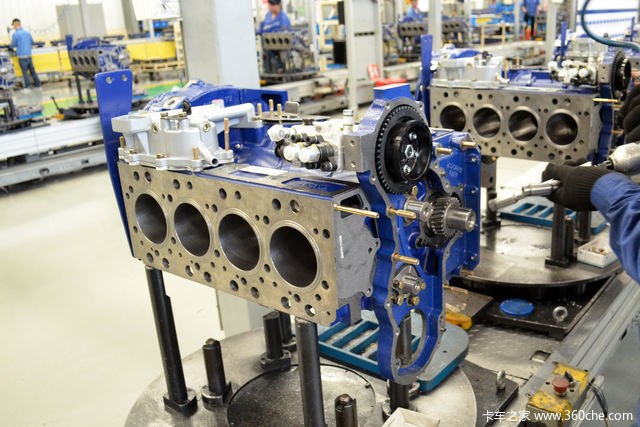

我们本次参观的是YN33CR国四4100柴油发动机的装配车间,走进车间就能够看见整齐排列在装配线上的发动机缸盖。

-

深入云内 揭秘4100国四柴油机生产过程

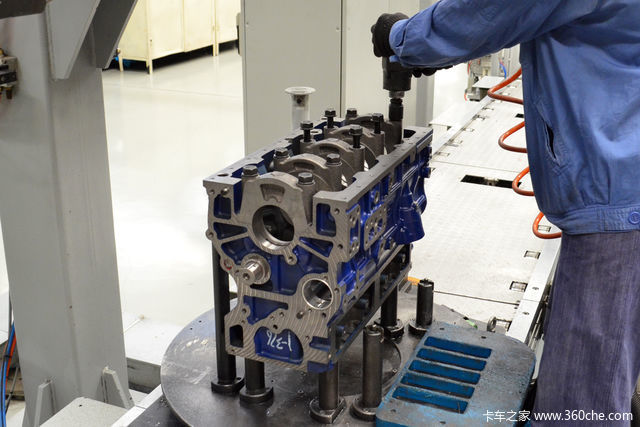

第一道工序,就是将缸盖翻转180度。从表面就可以判断出,这是一款四缸的柴油机。

-

深入云内 揭秘4100国四柴油机生产过程

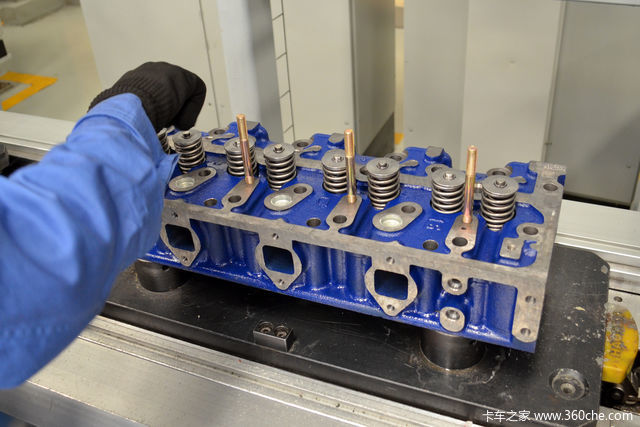

装配线上的工人正在按照程序安装气门油封。

-

深入云内 揭秘4100国四柴油机生产过程

通过自动化机器将气门油封压紧,来保证缸体的密封性。

-

深入云内 揭秘4100国四柴油机生产过程

在装配线上等待组装的缸盖还未传送过来之前,工人正在迅速的组合气门锁夹。

-

深入云内 揭秘4100国四柴油机生产过程

将气门锁夹安放妥当之后,同样利用机器压紧。

-

深入云内 揭秘4100国四柴油机生产过程

安装节温器等附件,工人们利用气动扳手,装配的速度特别快,非常有效率。

-

深入云内 揭秘4100国四柴油机生产过程

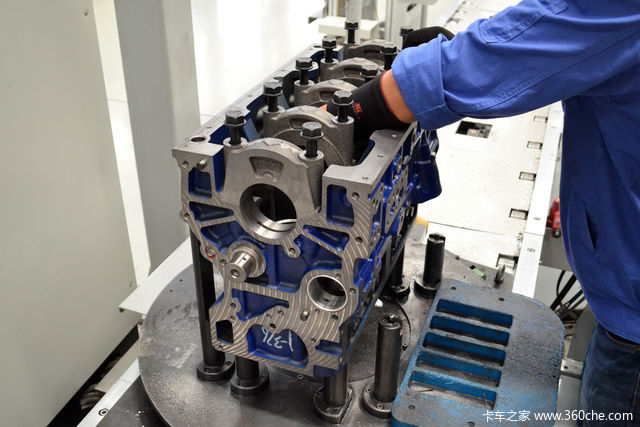

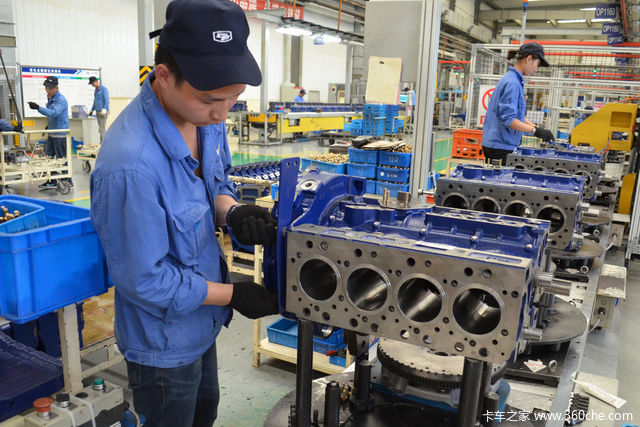

缸盖部分结束,接下来是排列在装配线上等待组装的缸体。

-

深入云内 揭秘4100国四柴油机生产过程

装配线上的缸体,可以通过电脑时时观察其相关数据是否合格。

-

深入云内 揭秘4100国四柴油机生产过程

在安装缸套之前,在缸套与缸体的结合处套入阻水圈,然后再将缸套逐个的装入缸体。

-

深入云内 揭秘4100国四柴油机生产过程

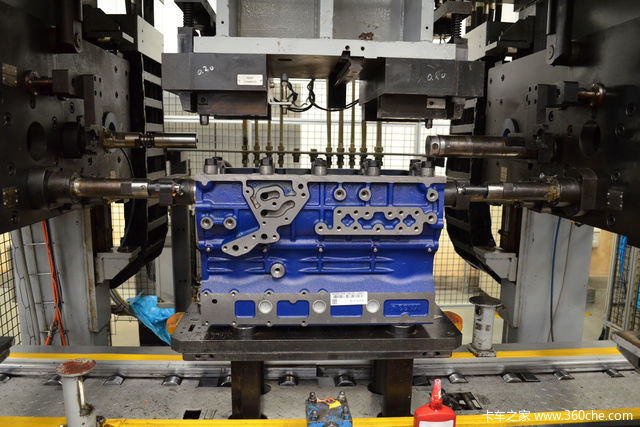

通过自动化机器将缸体翻转180度,进行后面工序的组装。

-

深入云内 揭秘4100国四柴油机生产过程

自动化机器安装凸轮轴铜套、稳钉销和碗形盖以及正时惰齿轮轴,在安装的过程中没等我们看去机器的动作,就已经完成了这道工序。

-

深入云内 揭秘4100国四柴油机生产过程

利用吸尘工具,清理缸体的内部,为接下来的安装提前准备。

-

深入云内 揭秘4100国四柴油机生产过程

安装机油喷嘴。

-

深入云内 揭秘4100国四柴油机生产过程

用气动扳手逐个松开主轴承座的螺丝。

-

深入云内 揭秘4100国四柴油机生产过程

非常仔细认真的安装主轴承。

-

深入云内 揭秘4100国四柴油机生产过程

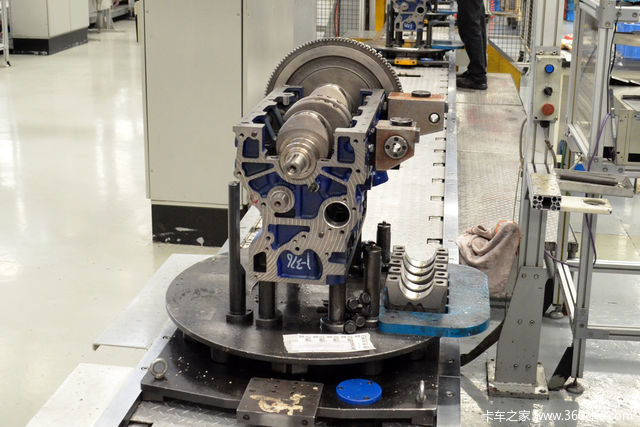

工人操作吊装机器,安装发动机非常重要的曲轴。

-

深入云内 揭秘4100国四柴油机生产过程

安装止推片。

-

深入云内 揭秘4100国四柴油机生产过程

将刚拆开的主轴承螺栓装回,再次拧紧。

-

深入云内 揭秘4100国四柴油机生产过程

最终,瓦座螺丝是用机器进行紧固的。

-

深入云内 揭秘4100国四柴油机生产过程

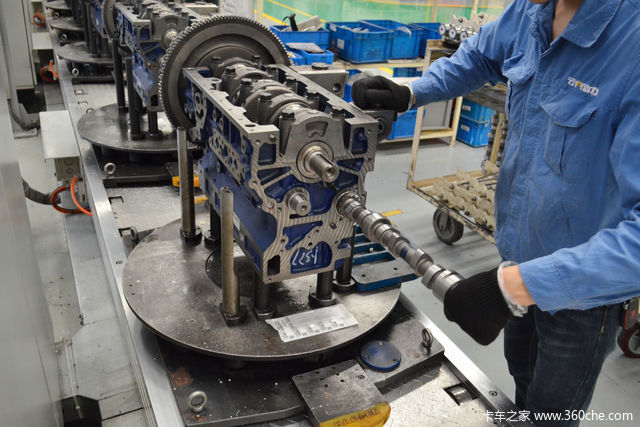

工人师傅手动安装凸轮轴。

-

深入云内 揭秘4100国四柴油机生产过程

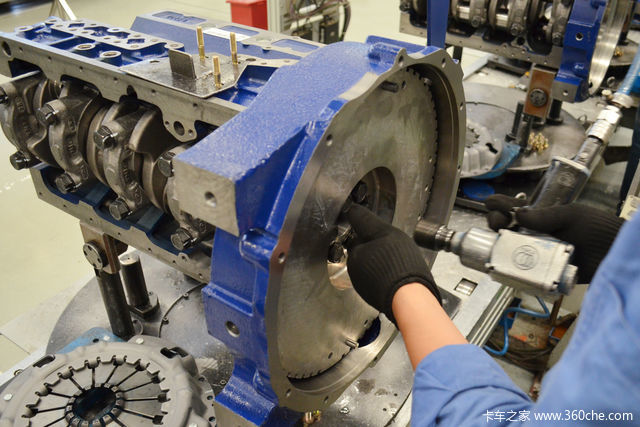

这个时候要拆掉离合器和飞轮才能进行下面的安装工序。

-

深入云内 揭秘4100国四柴油机生产过程

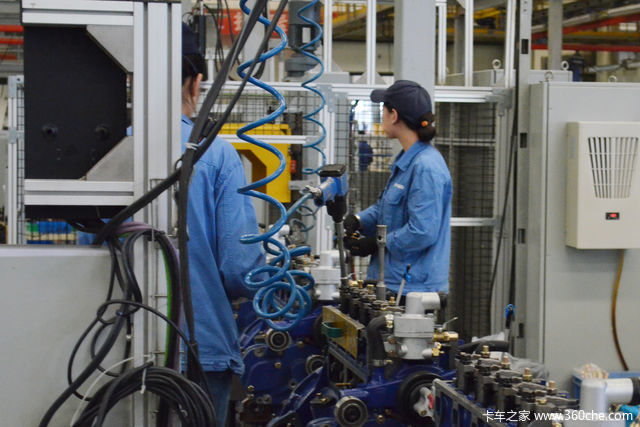

装配线上的一朵金花,正在用肥皂水检查机油油道的密封性。

-

深入云内 揭秘4100国四柴油机生产过程

装配线上的一朵金花,正在用肥皂水检查机油油道的密封性。

-

深入云内 揭秘4100国四柴油机生产过程

安装飞轮壳和EGR冷却器支架。

-

深入云内 揭秘4100国四柴油机生产过程

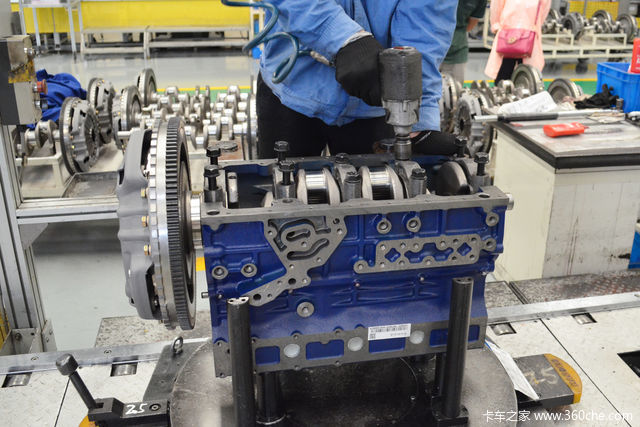

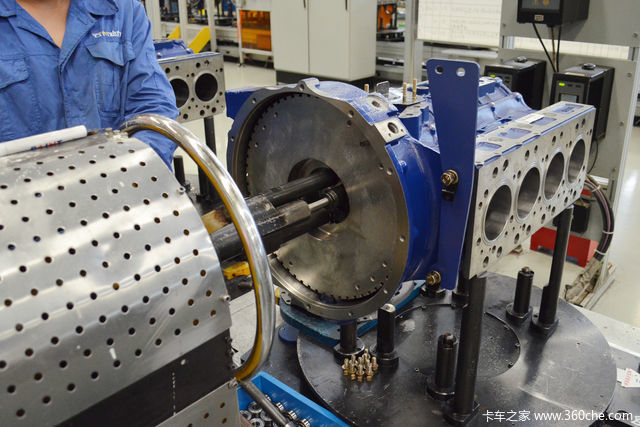

重新安装飞轮。

-

深入云内 揭秘4100国四柴油机生产过程

重新安装飞轮。

-

深入云内 揭秘4100国四柴油机生产过程

再次安装离合器从动盘。

-

深入云内 揭秘4100国四柴油机生产过程

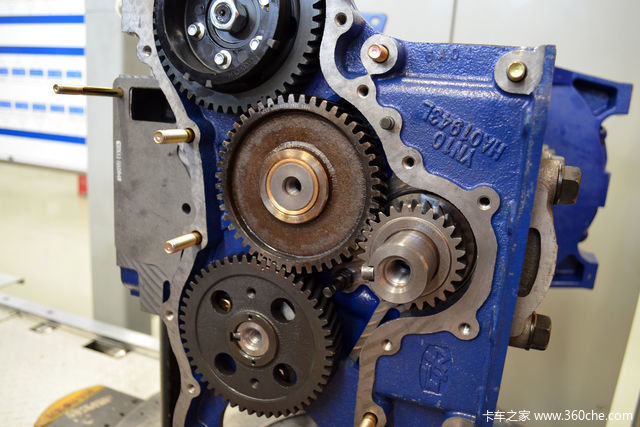

组装正时齿轮室,喷油泵预装在齿轮室后壳上,同个工位安装机油散热器。

-

深入云内 揭秘4100国四柴油机生产过程

组装正时齿轮绝对是一项技术活。

-

深入云内 揭秘4100国四柴油机生产过程

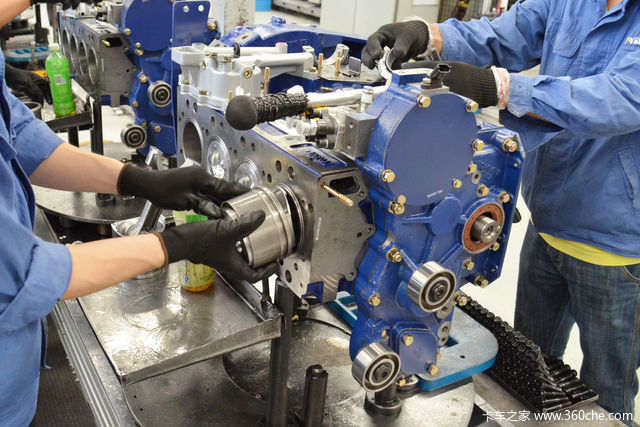

安装活塞连杆,需要两个人共同操作。

-

深入云内 揭秘4100国四柴油机生产过程

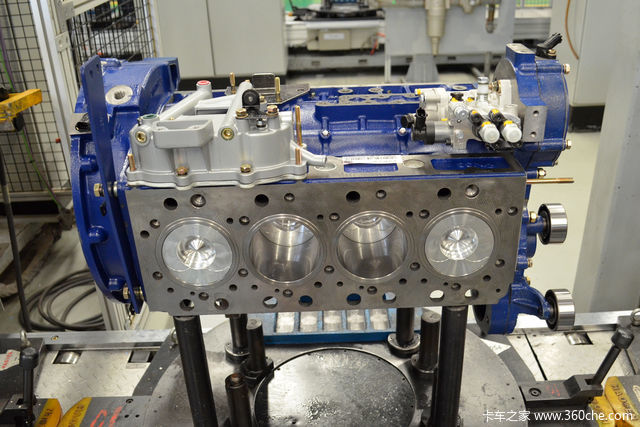

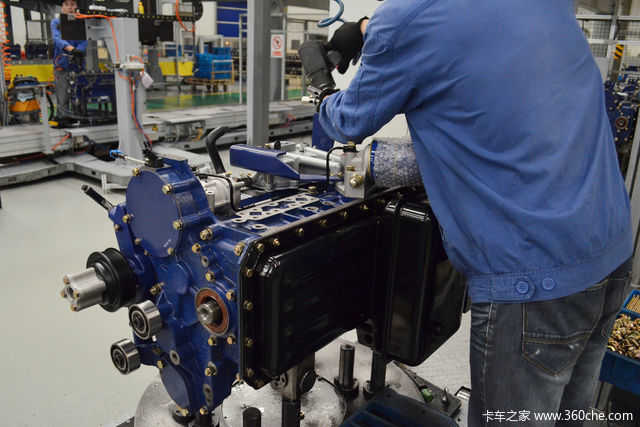

即将组装完成的中缸部分。

-

深入云内 揭秘4100国四柴油机生产过程

装好油底壳和机油滤,下半部分就快完成了。

-

深入云内 揭秘4100国四柴油机生产过程

已经安装完毕,等待合体的缸盖。

-

深入云内 揭秘4100国四柴油机生产过程

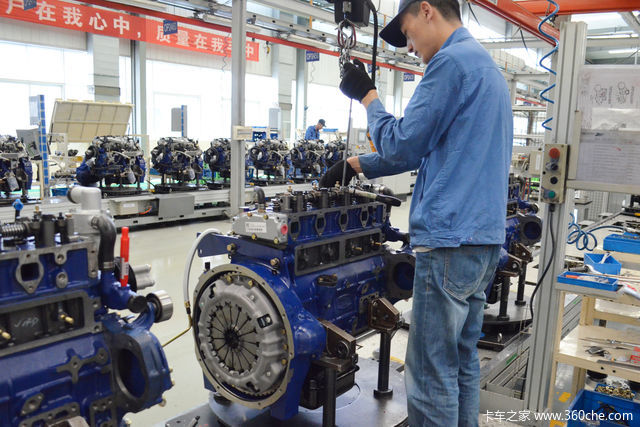

等候多时的缸盖,终于和缸体正式结合。

-

深入云内 揭秘4100国四柴油机生产过程

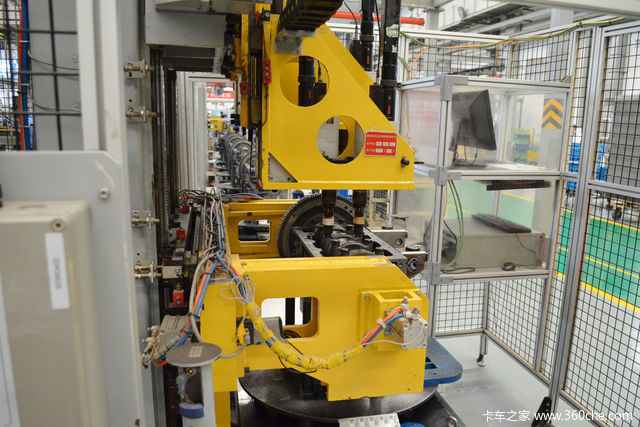

还是自动化机器固定螺丝,拧紧力矩精准。

-

深入云内 揭秘4100国四柴油机生产过程

安装挺杆和摇臂,再次看到了一个妹子。

-

深入云内 揭秘4100国四柴油机生产过程

非常认真的在调整气门间隙,这是一道需要耐心的工序。

-

深入云内 揭秘4100国四柴油机生产过程

安装气门室罩盖,装配喷油器总成。

-

深入云内 揭秘4100国四柴油机生产过程

安装进气支管和共轨管的又是一个巾帼不让须眉的妹子。

-

深入云内 揭秘4100国四柴油机生产过程

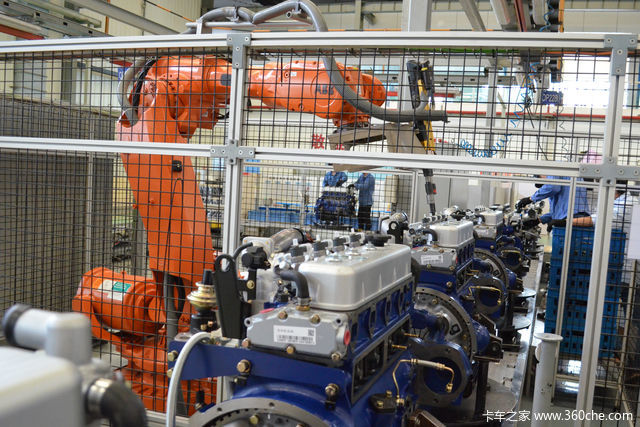

引进ABB的机械臂,拧紧喷油器压板螺栓。

-

深入云内 揭秘4100国四柴油机生产过程

安装增压器和排气管。

-

深入云内 揭秘4100国四柴油机生产过程

走下装配线的发动机被吊走试车。

-

深入云内 揭秘4100国四柴油机生产过程

检验合格的发动机,等待打包入库,进入物流中心。